■ASM I.S.Designフロントエアロフェンダー04(5K特注MR仕様)を購入した経緯

最初は、フロントフェンダーを変えるつもりは全くなかったんですよね。

せっかくカーボン製品を買うなら重量を少しでも軽くしたかったので、1番軽量効果がありそうだったカーボンドアを最初に購入するつもりでした。

いきなりカーボンドア?という声も聞こえてきそうですが、カーボンドアに変えようと思ったのは、単純に両側で20kgも軽く出来るからなんですけどね。

今は、カーボンドアを売ってくれますが、当時はストリートカーには、カーボンドアを売ってもらえなかったんですよね。

まだASMに行き始めたばかりだったことや、車検が通るかわからないからとかいろいろな理由を言われてカーボンドアを買うことが出来ませんでした。

それで、その代わりに「ASM I.S.Designフロントエアロバンパー IS-11」のカーボンモデルにしようと思ったんですけど、フロントバンパーのカーボンモデルは限定生産数をすでに完売していて買えませんでした。

成形型をカーボン用からFRP用に作り替えてしまったので、カーボンモデルはもう作れないと言われてました。

その時にちょうどカーボン製品のことや5K特注MRの話を聞いたりして、今まで知っていたカーボン製品とASMのカーボン製品の違いを知って少しずつASMにハマっていったんですよね。

フロントエアロバンパーがないとなると次は、「ASM I.S.Designリヤエアロバンパー07」が候補だったんですけど、こちらももカーボンモデルはないと言われてしまったので、あきらめるしかありませんでした。

ボンネットは、前のオーナーさんがカーボンボンネットを装着してくれていたので、そのまま使用するつもりだったので、購入候補には入っていませんでした。

なので最終的に残ったのが「ASM I.S.Designフロントエアロフェンダー04」だけだったんですよね。

当時は、ワイドにするとか何にも考えていなくて、ただ単にリアルカーボン製品を装着したかったのと、エアダクトが着いてる車に憧れていたので、ノーマル形状のカーボンフェンダーではなく「ASM I.S.Designフロントエアロフェンダー04」の方を選択しました。

■装着してみて

■カーボンフロントエアロフェンダーを装着しての感想

- 軽さの違いは正直わからない

- サイドのエアダクトがある方が好きなので、ノーマル形状より気に入っている

- タイヤサイズの選択幅が広がった

- ワイドになったことで、ノーマルのフロントバンパーと隙間が出来たので、それを埋めるためのスペーサーを装着

- 光の加減で、塗装の上からカーボン柄がうっすら見えるところが個人的な萌えポイント

- 価格は698,000円 <左右セット価格>+塗装代で高価でしたが、とても気に入っています

ASMブログに載せてもらいました 遅れて来たヒーロー

■ASM I.S.Designフロントエアロフェンダー04(5K特注MR仕様)

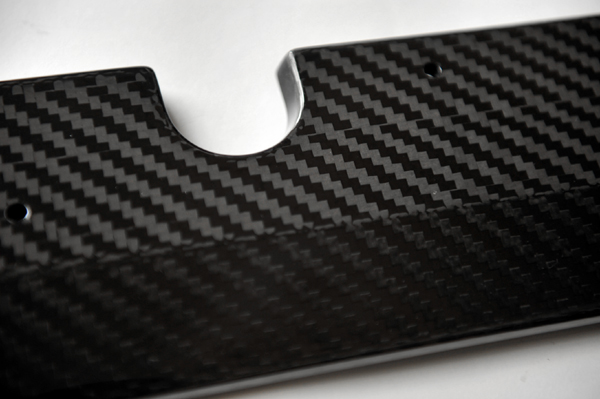

I.S.Designフロントエアロフェンダーは、筑波スーパーバトル2004に向けて企画した、空力パーツとしてのフロントワイドフェンダーです。

排気ダクトを追加したのと、片側25mmワイド化することでホイールサイズの選択が広がる他、ノーマルバンパーや他社製フロントバンパーとの組み合わせも考慮して主張しすぎないデザインを採用した製品です。

- 5Kカーボンプリプレグ(通常は3K)・6気圧オートクレーブ成形のドライカーボン製。

- 片側25mmワイド化するが、リヤより狭いため記載変更の必要なし。

- ノーマルウィンカーを流用できる穴が開いています。

- リフトの原因になるインナーフェンダー内に溜まった空気を排出するエアダクト付き。

機能させるためには、ASM1号車と同じようにインナーフェンダーを加工する必要あり。 - 参考重量 片側1.5kg

空力だけを考えれば、1号車のようにダクト部を加工する方法がベストですが、強固な取付やドア付け根部分への砂利侵入を防ぐためには、ダミーダクト化してインナーフェンダーブラケットでしっかり純正インナーフェンダーを固定してスマートに乗ることをお勧めしています。

ホイールサイズの選択を考慮すれば、もう+10mmワイド化したかったようですが、ワイド化に伴いヘッドライトが埋もれてボヨーンと膨れたデザインになる為採用しなかったようです。

ASMの本籍はストリートなので、性能だけでなく街の風景に溶け込むデザインとのバランスを意識して制作されています。

ASMに載せてもらいました 特注MR高強度CFRP

■I.S.Designインナーフェンダーブラケット

I.S.Designフロントエアロフェンダー04を装着して、ワイド化した分だけ純正インナーフェンダーを延長して装着するためのブラケットで、砂利等を室内に巻き込むことを防ぐことができます

ノーマルインナーフェンダーをそのまま装着することはできません。

ブラケットを使うことでインナーフェンダーの一部をカット&加工するだけで装着できるようになります。

タイヤハウス内は空気の流れが激しいのでしっかり固定しないと走行中に脱落してハンドルが切れなくなったり非常に危険な状況に陥ります。

■ドライカーボンとは

■ドライカーボンとウエットカーボンの違い

一口に『カーボン製』と言っても、大きく分けると「ウェットカーボン」と「ドライカ-ボン」の2種類に分別されます。

ひと昔前は「ドライカーボン」なんて物は世の中にほとんど無く、ワークスマシンなどの極一部のホンモノだけが使用できる超高性能パーツでした。

市販されているカーボン製品はありましたが、ほぼ全てが「ウェットカーボン」が当たり前でした。

航空機や宇宙開発の分野からレーシングカー、スキーの板、自転車のフレーム、ゴルフのシャフト、さらに釣竿の素材などに用いられています。

カーボンファイバーの特徴は、軽さは鉄の約1/5と軽くて、強度は鉄の約5倍と高強度・高剛性で熱にも強いことです。

そもそもカーボンはCFRPと表記されますが、これは Carbon Fiber Reinforced Plastics の略で、日本語にすると「炭素 繊維 強化 プラスチック」

ようするに炭素で出来た繊維でプラスチックを強化して、プラスチック単体で使用するよりも高い強度や剛性を得ているプラスチックのことです。

繊維クロスのない樹脂=一般的なプラスチックは安価で軽く成形しやすい素材ですが、強度や剛性は期待できません。そこで丈夫なカーボン繊維をサンドイッチすることで上記のような特性を実現しています。

先頭の「カーボン」を取ると単なるFRPになってしまい、一気に馴染み深くなりますね。

FRPは、炭素繊維の代わりにガラス繊維を使っているだけで、狙いも構成もカーボン製品と同じです。

FRPとCFRPの違いはプラスチックの補強材に「ガラス繊維」を使うのか「カーボン繊維」を使うのかだけです。どちらにしても繊維で強化しているだけで本質的にはプラスチックです。

じつはこのカーボンファイバーは、日本で発明された製品で、製造・開発に関しても日本がトップで世界をリードし続けています。

■ウエットカーボン

ウェットカーボンというのは、FRPがガラス繊維だった部分を炭素繊維に置き換えただけで、FRPと大差ありません。

確かに炭素繊維は、ガラス繊維よりも強度や剛性や軽量さに優れていますが、それ単体で劇的に性能アップするほどではありません。

なのでウェットカーボンは基本的に強度も剛性も軽量さもFRPと同等で、製法もFRPと全く同じです。

FRPがガラス繊維を積層したところに樹脂を流し込んで染み込ませてから固めた物なのに対し、ウェットカーボンは、炭素繊維を積層したところに樹脂を流し込んで染み込ませた状態で固めて制作します。

樹脂の補強に使う繊維の材質が違うだけです。

樹脂を染み込ますのは人間が手作業で行いますが、十分に樹脂を染み込ませ切れないとその部分は繊維だけになってしまうので、強化プラスチックどころかカーボン布みたいな状態になってしまいます。

そうならないように、内部に気泡が出来ないようにしっかり樹脂を染み込ませるのが腕の見せ所で、良質な製品を作るブランドはこの職人的作業の技術力が違います。

カーボン繊維は、ガラス繊維の10倍くらい高価ということもあり、ウェットカーボンは絶対的な性能というより見た目を重視しているので、表の1枚だけが高価なカーボン繊維で、下の積層は単なるガラス繊維という製品も多々あります。というか、それが普通のようです。

しかし、表から見えるカーボン繊維の模様のおかげでワークスマシンのような外観になるので、今でも単にカーボンと言えばこのウェットカーボン製法が普通です。

ドライカーボンと比較すると性能で見劣りするウェットカーボンですが、メリットもあります。

なにしろ基本的にFRPなので、もし割れても簡単に修理が出来ます。

- 製品のメス型に炭素繊維とガラス繊維を乾いた状態で重ねる

- そこに硬化剤を混ぜた樹脂を流し込む

- ハケやローラーで繊維の奥まで樹脂を押し込む

- 十分染み込んだ状態で樹脂が硬化する

- 固まったものを型から抜く

ウエットカーボンは、カーボン繊維を樹脂で挟む点でいうとドライカーボンと同じですが、カーボンに染み込ませる樹脂は熱硬化性のエポキシ樹脂ではなくポリエステル樹脂で、オートクレーブなどを用いずに自然乾燥させて作ります。

ガラス繊維を、ポリエステル樹脂で固めたFRPと同じような製法なので、特別な設備も不要で低コストで製造できます。 しかし、完全な手作業の為、製品の樹脂量、製品の厚みなどが安定しません。

また、超軽量、高剛性、高強度といった、本来のカーボンらしいメリットも期待できません。

ただ、ウエットカーボンでもFRPよりは強度があって耐久性は高く、軽さは、FRP製品の80%ぐらいになります。ドライカーボンだと、FRPより半分~1/3の重量で仕上げらます。

見た目では、ドライカーボンとウエットカーボンの違いは分かりづらいので、ドレスアップパーツならウエットカーボンでも十分です。

実際、クルマ用のアフターパーツのカーボン製品の8~9割は、ウエットカーボンだと思っていいようです。本当に超軽量、高剛性、高強度にこだわるのなら、ドライカーボンの出番となりますが、コストとの兼ね合いもあるので、痛し痒しといったところです。

■ドライカーボン

ドライカーボンというのは、ウェットカーボンに比べて圧倒的に炭素繊維の含有量が多くて強度が高いカーボンになります。

別の言い方だと、同じ厚さなら含有する樹脂の量が圧倒的に少ないカーボンとなります。

同じ体積の中に強化繊維が大量に含まれているのだから、強度や剛性がアップするのは当たり前ですね。

逆に、そこまで高い強度が必要の無い製品の場合は、製品の厚みを大幅に薄くする事が出来るので、圧倒的に軽量に仕上げる事が出来るようになります。

ウェットだろうとドライだろうと使っているのは同じ炭素繊維なのに、なぜそんな違いが出るのかというと、それはドライカーボンの製法に秘密があるからです。

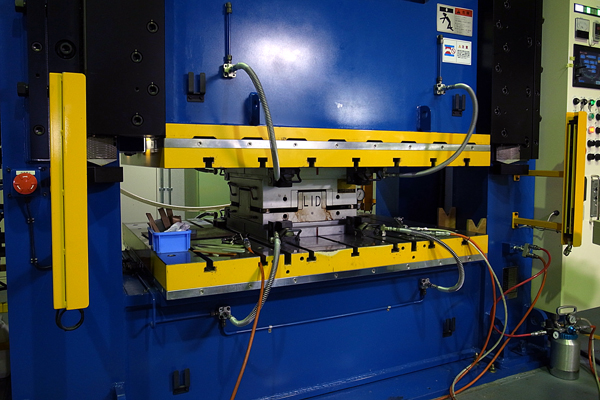

ドライカーボンは、熱硬化性のエポキシ樹脂をカーボン繊維に染み込ませたプリプレグシートを、型に何層にも貼り込んで、真空バッグで内部の空気をすべて抜いて、オートクレーブで加圧しながら加熱して硬化して作ります。

ちなみに、樹脂で湿った状態のカーボン繊維シートを「プリプレグ」と言い、温度管理がシビアで消費期限の短いナマモノなうえに非常に高価です。

真空+加圧+加熱することで最小限の樹脂のなかに繊維がぎっしり詰まった状態になるので、超軽量で、耐熱温度が高く、高温下でも高剛性(金属には厳しい条件)、圧倒的な機械的強度を誇ります。

その反面、オートクレーブなどの特別な設備が必要で、手作業も多く材料の単価が高いため非常に高価になるのが欠点です。

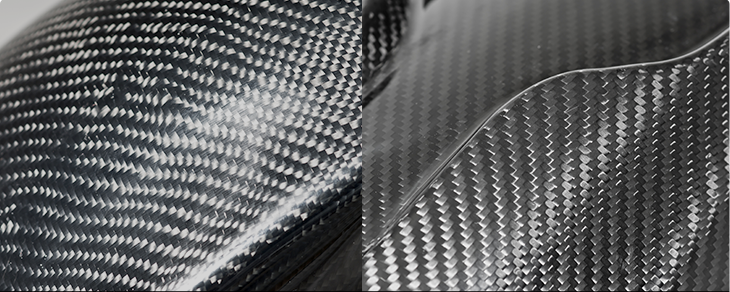

右「ドライカーボン」プリプレグシートを使用しているため曲面が「ヨレ」ていない

ウェットカーボンは、カーボンクロスを使いますが、繊維の結束力が非常に弱く、手作業で製作するため、簡単に「ヨレ」てしまいます。

一方、プリプレグシートは、樹脂を染みこませた状態のため、繊維の結束力が非常に高く、「ヨレ」ることは全くといってありません。 「ヨレ」てしまったカーボンは見た目に大きく影響します。

見た目は一目瞭然で、どちらも手作業の為、ウェットカーボンではヨレを防ぐことはかなり難しく曲面などは、ヨレている製品が多くなります。

■ドライカーボンの特徴

- プリプレグを使用する為、板厚・品質の管理が容易で製品厚を薄くできる

- ウェットのような見栄えだけではない重量の軽量化ができる

- 高温になる部位での使用に対して熱膨張率は低く、連続使用が可能

- ウェットでは綺麗に張り込めない3D形状への均一されたカーボン目

■平織り・綾織り

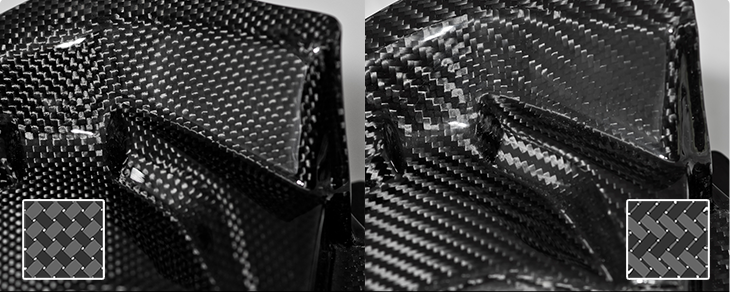

一般的にカーボンには、織り方が2種類あって、1つは「平織」、もう1つは「綾織」という織り方です。

平織とは、カーボンの繊維の束が交互に編み込まれています。その為、カーボンの柄はチェッカーフラッグの様に見えます。

平織の特徴は施工が簡単で、交互に編み込まれていることから、剛性が出るためレーシングマシンを中心に多く普及してます。その為、カーボン=平織というイメージがあり多くの人に知られています。

平織りは綺麗にカーボンの目が出ますが、湾曲した部分は生産方法上、目が乱れ易くなります。上手く貼るためにはかなりの技術が必要となります。

綾織とは、カーボンの繊維の束が1束飛ばしで編み込まれています。その為、カーボンの柄は斜めに現れ大きく見えます。

綾織の特徴は、何と言っても見た目で、一つ一つのカーボンの柄が綾織だと強調され、美しく見えます。 通常、綾織は施工が難しく平織に比べ綾織の方が高価になります。

■ツヤあり・ツヤなし塗装

一般的にカーボンの仕上がりには「クリア仕上げ」と呼ばれる塗装による処理が行われています。

これによりカーボン表面を保護し、光沢が有るツヤツヤな表面に仕上がります。

「ツヤ有り仕上げ」は、光沢有るクリア塗装が特徴です。

光沢がある為に非常に存在感があり、カーボンを主張したいユーザーに人気です。また、細かい傷などからも塗装の被膜で守ってくれます。

ツヤ消し仕上げは、マットな印象でレースカーのようなイメージに見えるのが特徴です。

また、カーボンは紫外線に弱いため、時間が立つと変色してくるので、ツヤ有り・ツヤ消しのどちらの仕上げも、「UVカット処理」を行います。

■5K特注MR仕様とは

5K特注MR仕様(高強度CFRP)とは、以前はS-GT500マシンにも使われていた軽量素材です。

通常のカーボンプリプレグ(CFRP)製品には3K繊維(3,000本の繊維からできた糸)を使用するのに対し、特注MRは5K繊維(5,000本の繊維からできた糸)を使用します。

単純に3Kが5Kになるとその分重くなるのですが、5K繊維を叩いて薄く広げることにより5K繊維の強度と、3K繊維に対して2/3の比重を両立した特注素材です。

プリプレグ材は生ものなので、冷蔵保存しても日持ちはしないので、チャレンヂ社にもほとんど在庫がありません。既にレーシングカーのエアロパーツ補修は、通常の3Kプリプレグに変更したとのことで、残念ながら、この材料そのものが廃盤になってしまいました。

価格は通常の3K製品と比べ1.3倍と高価でしたが、もう5倍支払っても製造はしてくれません。

「ASM I.S.Designフロントエアロバンパー IS-11」の重量比較(参考)

- 純正 5.4kg(参考)

- 3K未塗装 3.4kg

- 5K特注MR仕様 2.8kg

ASMブログ 特注MR廃盤

コメント